酚醛复合板一般内部标准概述1 范围本标准规定--酚醛复合板的术语和定义、规格、技术要求、试验方法、检验规则以及标志、包装、运输与贮存。本标准适用于本公司生产的用于制作空调通风管道的--酚醛复合保温板(以下简...

酚醛复合板一般内部标准概述

1 范围

本标准规定--

酚醛复合板的术语和定义、规格、技术要求、试验方法、检验规则以及标志、包装、运输与贮存。

本标准适用于本公司生产的用于制作空调通风管道的--酚醛复合保温板(以下简称:复合板)。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的新版本。凡是不注日期的引用文件,其新版本适用于本标准。GB/T 2918-1998 塑料试样状态调节和试验的标准环境

GB/T 4132 绝热材料及相关术语

GB/T 6342 泡沫塑料与橡胶线性尺寸的测定

GB/T 6343-2009 泡沫塑料及橡胶 表观密度的测定

GB/T 8810-2005 硬质泡沫塑料 吸水率的测定

GB/T 8811-2008 硬质泡沫塑料 尺寸稳定性试验方法

GB/T 8812.1-2007 硬质泡沫塑料 弯曲性能的测定

GB/T 8813-2008 硬质泡沫塑料 压缩性能的测定

GB/T 10294-2008 绝热材料稳态热阻及有关特性的测定 防护热板法

GB/T 10295-2008 绝热材料稳态热阻及有关特性的测定 热流计法

GB/T 2790-1995 胶粘剂180度剥离强度试验方法 挠性材料对刚性材料

GB 8624-2006 建筑材料及制品燃烧性能分级

3 术语和定义

GB/T 4132中确定的,以及下列术语和定义适用于本标准。

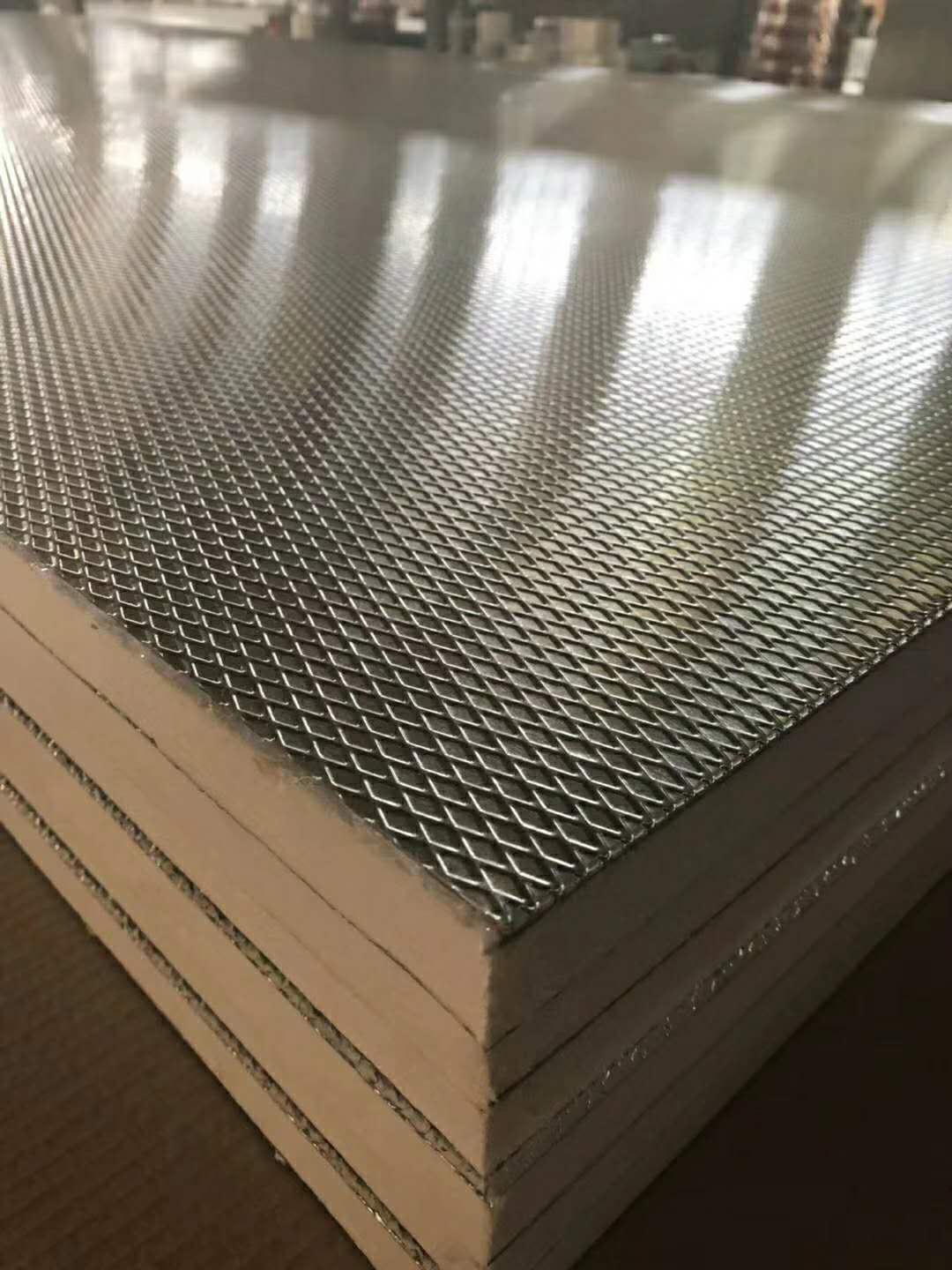

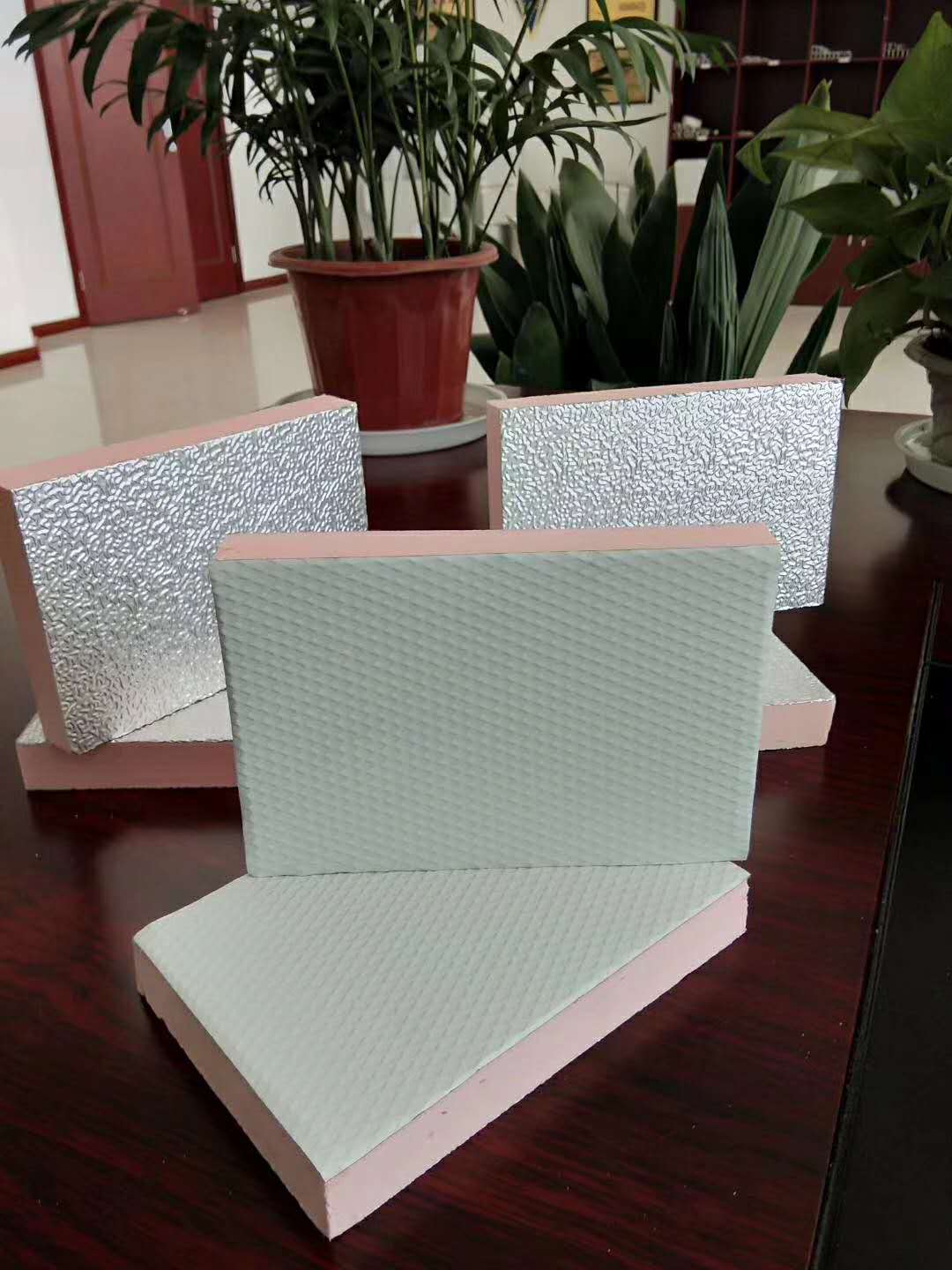

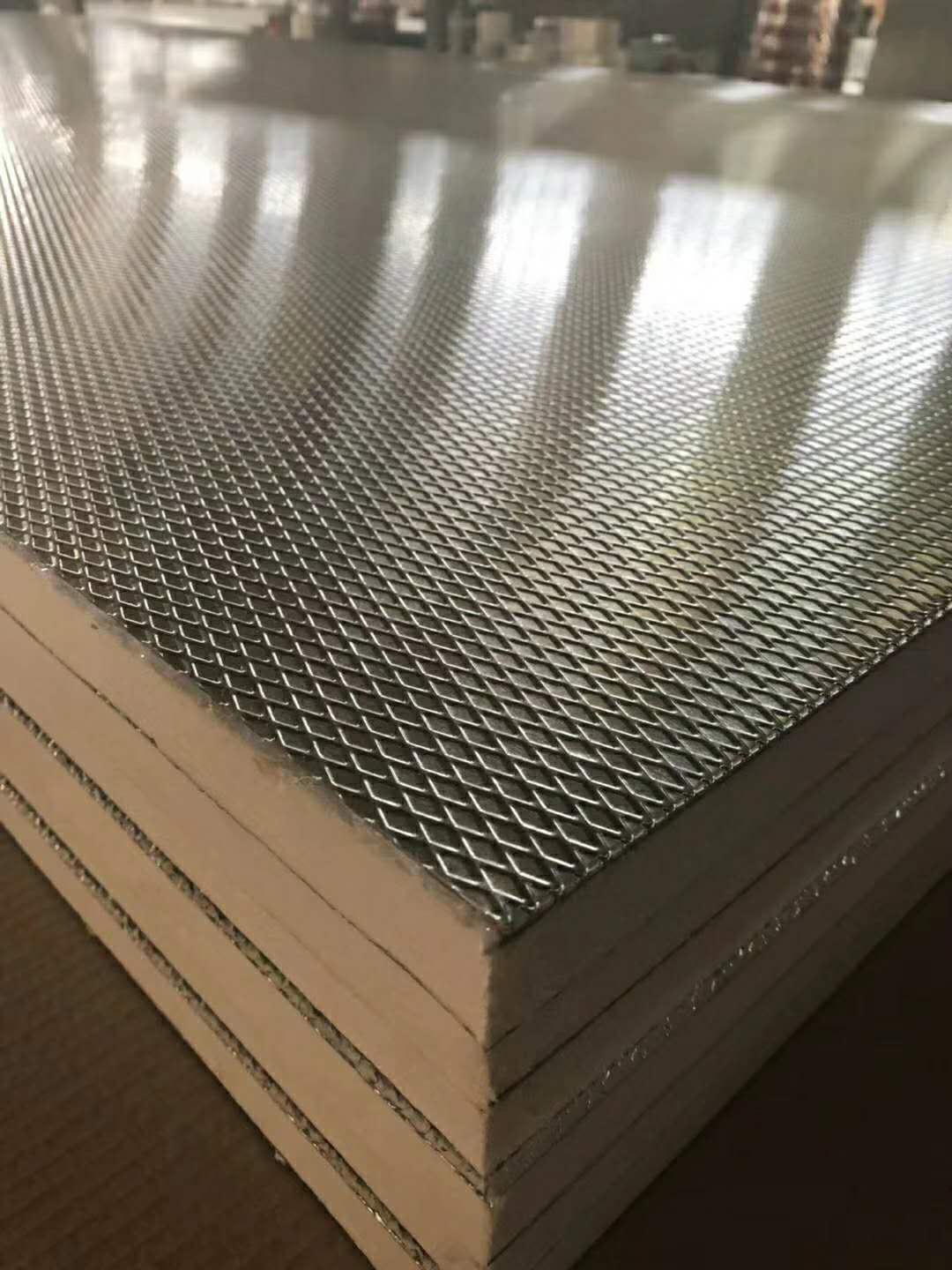

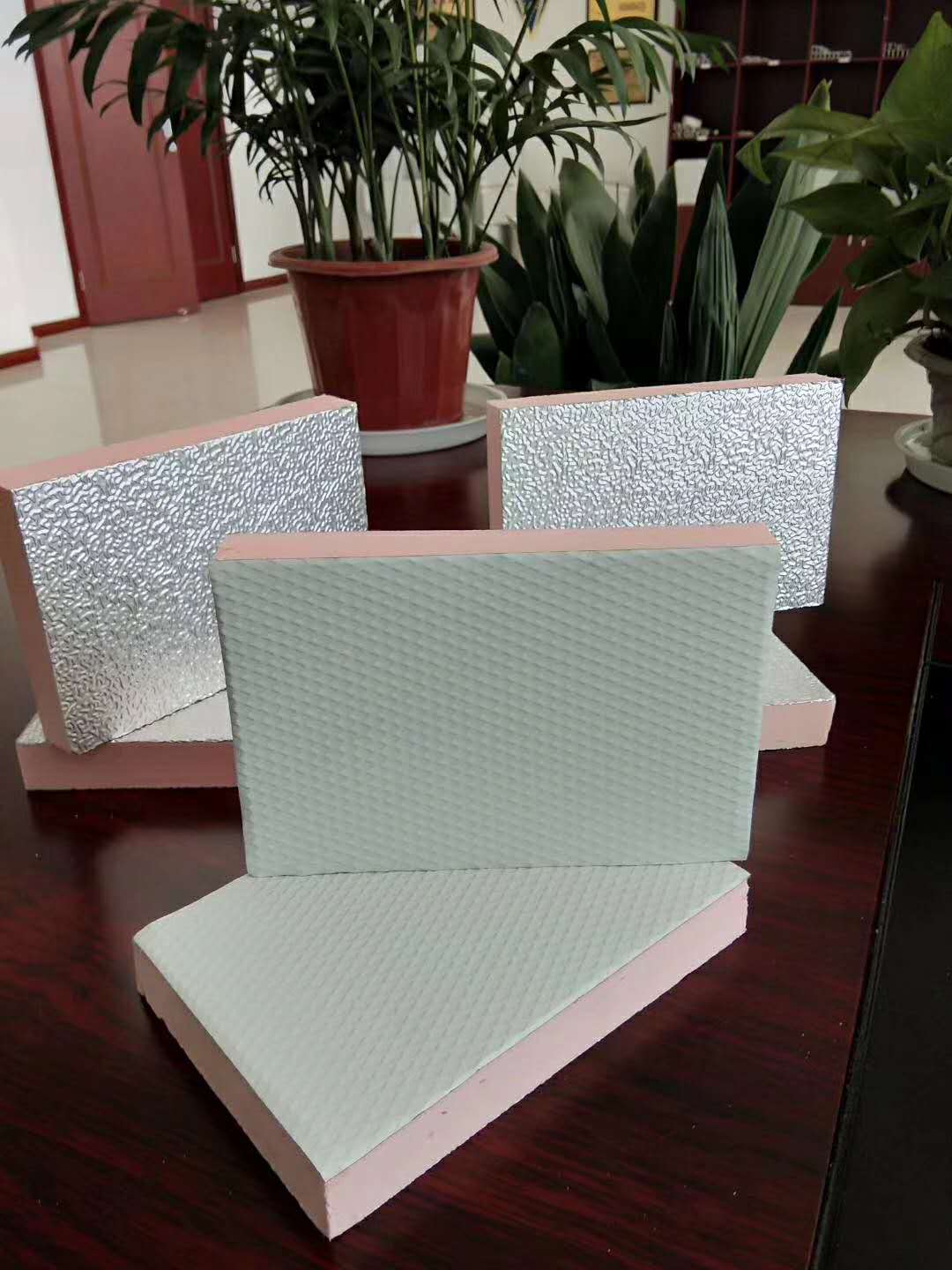

--酚醛复合保温板:由改性酚醛树脂、聚氨酯、匀泡剂、表面活性剂、发泡剂、催化剂、改性剂等配制发泡并与双面带有凹凸纹状的镀膜铝箔、彩钢或镀锌钢经由自动化生产线一次性复合成型的板材。

4 规格

4.1 长度:复合板长度可根据用户的要求截成任意尺寸。

常规规格为2000mm、3000mm、4000mm。

4.2 宽度: 复合板宽度为定尺规格,1200mm。

4.3 厚度:复合板厚度为定尺规格,20mm、25mm、30mm。

5 技术要求

5.1 外观检查

复合板外覆面层要求:粘贴牢固,表面无皱折、无脱胶和起泡现象。

5.2 尺寸及其允许偏差

5.1.1 铝箔厚度:0.04~0.08mm

彩钢厚度:0.16~0.20mm

镀锌钢厚度:0.16~0.20mm

铝板厚度:0.15~0.20mm

5.1.2 复合板厚度:20mm、25mm、30mm±1mm

5.1.3 复合板宽度:1200mm±2mm

5.1.4 复合板长度:3000mm、4000mm±3mm

5.3 物理性能要求

5.2.1 表观密度 ≧60kg/m3

5.2.2 芯材吸水率 ≦5%

5.2.3 压缩强度 ≧0.15Mpa

5.2.4 尺寸稳定性 ≦2%

5.2.5 弯曲强度 ≧1.1Mpa

5.2.6 180°剥离强度 ≧0.15N/mm

5.2.7 导热系数 ≦0.035 W/(M·K)

5.4 燃烧性能要求

复合板的芯材的燃烧性能要达到GB8624-2006难燃B级标准,复合后的复合板可达A2级。

6 试验方法

6.1 复合板尺寸检测

6.1.1 铝箔、彩钢、镀锌钢和铝板厚度用千分尺测量,精度0.005mm。

6.1.2 复合板厚度用游标卡尺测量,精度0.02mm。

6.1.3 复合板宽度用卷尺测量,精度1mm。

6.1.4 复合板长度用卷尺测量,精度1mm。

6.2 物理性能检验

6.2.1 表观密度,依据GB/T 6343-2009泡沫塑料及橡胶表观密度的测定。

6.2.2 吸水率,依据GB/T 8810-2005硬质泡沫塑料吸水率的测定。

6.2.3 压缩强度,依据GB/T 8813-2008硬质泡沫塑料压缩性能的测定。

6.2.4 尺寸稳定性,依据GB/T 8811-2008硬质泡沫塑料尺寸稳定性试验

方法。

6.2.5 弯曲强度,依据GB/T 8812.1-2007硬质泡沫塑料弯曲性能的测定。

6.2.6 180°剥离强度,依据GB/T 2790-1995胶粘剂180度剥离强度试验

方法挠性材料对刚性材料。

6.2.7 导热系数,依据GB/T 10294-2008绝热材料稳态热阻及有关特性的

测定 防护热板法。

6.3 燃烧性能检验

可按照GB8624-2006建筑材料及制品燃烧性能分级进行试验。

7 检验规则

7.1 检验分类

--酚醛复合保温板检验规则分为出厂检验和型式检验。

7.2 出厂检验

7.2.1 出厂检验项目

出厂检验项目为:表观密度、尺寸及其允许偏差。

7.2.2 抽样

出厂检验以同一配方、同一工艺、同一规格、同一类型连续生产的产品为一批,大批量不超过3000㎡。

产品的表观密度及其偏差每批随机抽取三个样品,尺寸及其偏差每批抽取十个样品。

7.2.3 判定

a)产品的表观密度全部符合5.3.1要求,尺寸及其偏差全部符合5.2要求或有一个样品不符合要求,该批产品合格;

b)产品的表观密度如有一个或一个以上不符合要求,则该批产品不合格;

c)产品的尺寸及其偏差如有四个或四个以上不符合要求,则该批产品不合格;

d)产品的尺寸及其偏差如有两个或三个不符合要求,应在同一批产品中加倍抽样进行试验,如全部合格,该批产品合格;如仍有一个或一个以上不符合要求,则该批产品不合格。

7.3 型式检验

7.3.1 有下列情况之一时,应进行型式检验:

a)新产品定型鉴定:

b)正式生产后,原材料、工艺有较大改变,可能影响制品性能时;

c)正常生产连续一年;

d)停产六个月以上,恢复生产时;

e)******质量技术监督机构提出进行型式检验要求时。

7.3.2 型式检验项目

型式检验应对第5章全部要求进行检验。

7.3.3 抽样

型式检验应在出厂检验合格同一批产品中随机抽样,每项性能测试一个样品,按第6章试验方法规定的方法备样。产品形状不能满足试验方法中对样品的要求时可按同一配方、同一工艺、同一类型制备样品。

7.3.4 判定

a)型式检验结果如全部符合第5章要求,该批产品合格;

b)如导热系数或燃烧性能不符合要求,则该批产品不合格;

c)除导热系数和燃烧性能外其他项目如有两项或两项以上不符合要求,则该批产品不合格;

d)除导热系数和燃烧性能外其他项目如有一项不符合要求,可加倍复检。如复检全部合格,则该批产品合格,如仍有不符合,则该批产品不合格。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 产品的标志应清晰、易于识别,具有耐久性。每包板材在出厂检验合格后,要粘贴产品合格证。

8.1.2 产品合格证应包括以下内容:

a)产品名称和规格;

b) 产品执行标准;

c) 出厂日期或批号;

d) 生产企业名称、地址

e) 检验员及检验印章

8.2 包装

产品的包装应能保护其内装产品不被损坏,产品包装的包装材料可由供需双方协商。

8.3 运输和贮存

产品在运输和贮存过程中应避免磕碰、重压,避免日光曝晒和风吹雨淋。运输过程中还应符合交通部门的要求。